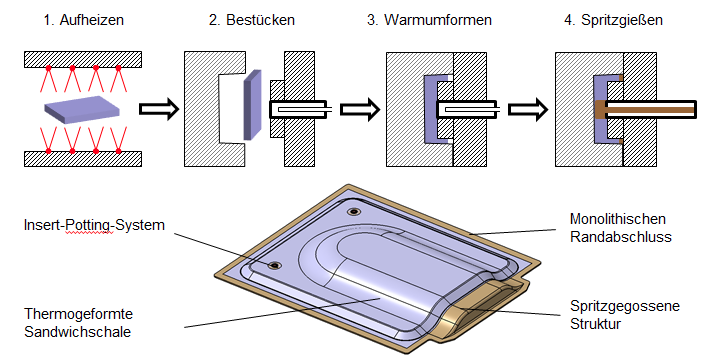

Die Weiterverarbeitung der Organosandwich-Halbzeuge kann für Großserienanwendungen vollautomatisiert im Hybridspritzgussprozess erfolgen. Dieses semikontinuierliche Fertigungsverfahren ermöglicht es in vier aufeinanderfolgenden Prozessschritten, funktionalisierte Sandwichbauteile innerhalb kurzer Zykluszeiten verwertungsfertig herzustellen (Abbildung 1).

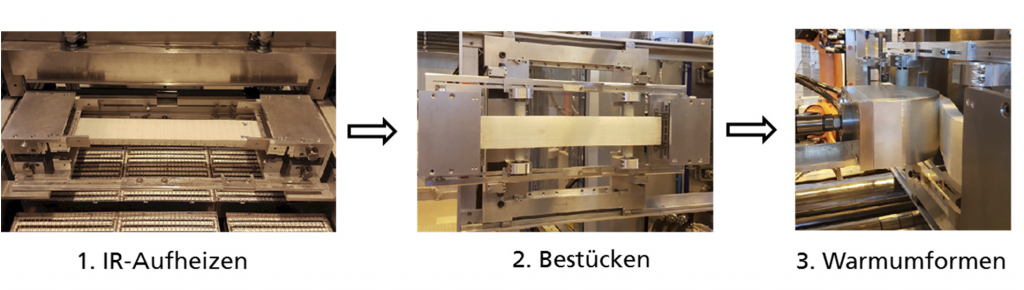

Im ersten Prozessschritt wird ein ebenes Sandwich-Halbzeug beidseitig über mittelwellige Infrarot (IR)-Strahler kontaktfrei erwärmt. Hierbei wird über den Sandwichquerschnitt ein definiertes Temperaturprofil eingestellt. Die höchste Temperatur liegt nach dem Aufheizen in den beiden Decklagen des Sandwichverbundes vor. Diese müssen über die Schmelztemperatur der thermoplastischen Matrix erwärmt werden, um ihre Umformbarkeit sowie das Anbinden des Spritzgussmaterials während der Hybridverarbeitung zu gewährleisten. Nach Erreichen des für die Weiterverarbeitung optimalen thermischen Zustandes im Halbzeug, wird es über einen Industrieroboter in die Kavität des Spritzgusswerkzeuges eingelegt. Dieser Transferschritt muss sehr präzise und mit hoher Geschwindigkeit erfolgen, um das vorzeitiges Ausgleichen des im Querschnitt eingestellten Temperaturprofils vor dem Thermoformen zu vermeiden.

Das Thermoformen der ebenen Sandwichhalbzeuge zu schalenförmigen Strukturen wird während der Schließbewegung des Spritzgusswerkzeuges umgesetzt. Hierbei erfolgt zum einen das Ausformen der gewünschten Schalengeometrie bei Erhalt der Kerndicke. Zum zweiten wird kurz vor dem vollständigen Schließen des Werkezuges am Bauteilrand der Kern zu einem monolithischen Laminat gepresst. Dieser kann sowohl zur Bauteilintegration als Fügefläche für Schweiß-, Klebe- oder Nietverbindungen etc. genutzt werden sowie zum Anspritzen zusätzlicher Bauteilfunktionalisierungen. Das Funktionalisieren der umgeformten Sandwichschale erfolgt nach vollständigem Schließen der Spritzgusskavität und mit Erreichen einer vordefinierten Schließkraft im konventionellen Spritzgießzyklus.

Warmumformung

Die Warmumformung von ebenen Organosandwich-Halbzeugen setzt ein plastisches Deformationsvermögen des Wabenkerns und der endlosfaserverstärken Deckschichten im thermoplastischen Sandwichverbund voraus. Aus diesem Grund muss das Sandwich- Halbzeug definiert aufgeheizt und in einen Zustand versetzt werden, der eine kontrollierte Deformation der Verbundstruktur ermöglicht. Wie beim Thermoformen von gewebeverstärkten Organoblechen, muss die thermoplastische Matrix der Decklagen auf eine Temperatur oberhalb ihres Schmelzpunktes erwärmt werden. Die Herausforderung für das Aufheizen der Sandwichverbunde besteht nun darin, den integrierten thermoplastischen Wabenkern so zu erwärmen, das dieser plastisch verformbar ist. Gleichzeitig muss der Kern jedoch noch genug Restdruckfestigkeit aufweisen, um die beim Thermoformen der gewünschten Schalenform auftretenden Drucklasten aufnehmen zu können. Aus diesem Grund wurde vorab das Aufheizverhalten von Sandwich-Halbzeugen aus PP-Wabenkern mit 80 kg/m³ Dichte (THPP80-10/8) und Cross-ply Decklagen PP-GF60 (aus UD-Tape-Einzellagen mit 60 Gew.-% Faseranteil im 0/90 Laminataufbau) mit Hilfe eines mittelwelligen IR-Strahlungsofens sowohl experimentell als auch numerisch untersucht.

Für grundlegende Untersuchungen des Thermoformverhaltens wurde ein Versuchsstand entwickelt und technologisch umgesetzt, mit welchem unterschiedliche Geometrien und Formgebungsprozesse untersucht werden können. Im ersten Schritt wurde das 2d-Umformen von eben Sandwich-Streifen mit Hilfe eines zylinderförmigen Stempels untersucht (siehe Bild). Dies ermöglicht, differenzierte Untersuchungen des Verformungsvermögens und der Verformungsmechanismen der Sandwichverbundhalbzeuge in Bezug auf deren anisotrope mechanische Eigenschaften. Geformt wird der auf zwei Rollen gelagerte Sandwich- Streifen durch eine Stempelbewegung in Dickenrichtung (siehe Bild 5). Die Sandwichprobe kann dabei mit konstanten Vor- und Einzugskräften an den Deckschichten beaufschlagt werden, um z.B. Faltenbildung an den Radiusinnenseiten zu vermeiden.

Zur Untersuchung des Thermoformprozesses unter prozessnahen Bedingungen besteht die Möglichkeit, die Versuche in vertikaler Einbaulage in einer für Forschungszwecke angepassten Vertikalspritzgussmaschine KM200 durchzuführen. Kraft-Weg-Sensoren erlauben das Erfassen von Umformkräften während der Stempelbewegung. Durch die Prägefunktion der Maschinen ist eine genaue Steuerung des Stempelvorschubs möglich.

Es konnte festgestellt werden, dass der Wabenkern in W- (längs zur Faltrichtung) und LRichtung (quer zur Faltrichtung) ein gutes und annährend ähnliches Umformvermögen aufweist. In W-Richtung lässt der Kern zu dem plastischen Verformen der Zellwände ein Umorientieren

der Einzelzellen und damit höhere Umformgrade zu.

Randeinschmelzen

Um endlosfaserverstärkte, thermoplastische Sandwichverbunde als Strukturbauteil in Großserienanwendungen zu etablieren, ist neben der Gestaltungsfreiheit hinsichtlich der Bauteilform, das Bereitstellen von Verbindungskonzepten ein wichtiger Aspekt. Hierbei ist bei Sandwichstrukturen ein vergleichsweise großer Aufwand für die Fügestellenvorbereitung notwendig, um diese mit etablierten Fügeverfahren wie Schweißen, Nieten oder Kleben mit z.B. Tragstrukturen zu verbinden (Abbildung 1).

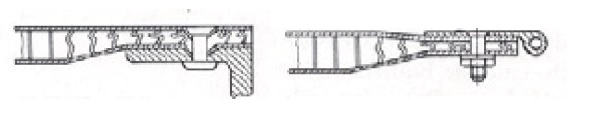

Das Zusammenbringen der Decklagen zu einem monolithischen Laminat, ist eine Methode die es ermöglich die Fügestelle an Sandwichstrukturen vorzubereiten. So können im Nachgang die genannten Fügeverfahren ohne zusätzliche Verbindungsprofile angewendet werden. Speziell an den Randbereichen von Sandwich-Strukturbauteilen lassen sich die Deckschichten gut zu einem monolithischen Laminat zusammenbringen. Als Übergang zwischen der Sandwichstruktur und dem monolithischen Rand kann eine Fase dienen, welche mit einem Winkel von maximal 30° ausgeführt werden sollte. So kann unter Belastung der Kraftfluss optimal aus beiden Decklagen über den Kern, mit abnehmender Höhe, in eine Tragstruktur weitergeleitet werden (Abbildung 1 und 2).

Während der Hybridverarbeitung der Organosandwich-Halbzeuge kann neben dem Umformen, ein Pressen der Randbereiche des Sandwichverbundes zu einem monolithischen Laminat erfolgen. Hierfür wurden bereits Validierungsversuche, mit dem Abschnitt über Warmumformung beschriebenen Versuchstand und einem speziell ausgelegten Stempel, durchgeführt. In den Versuchen wird eine ebene Organosandwich-Probe umlaufend mit der in Abbildung 3 dargestellten Fasengeometrie versehen.

Das Erwärmen im Infrarotstrahlungsofen erfolgt mit dem gleichen Aufheizregime, welche beim Thermoformen der Schalengeometrie (vgl. Abs.3.1) genutzt wird. Jedoch wird während des Pressvorganges zum Ende der Werkzeugschließbewegung, die in den Decklagen gespeicherte Wärme genutzt, um unter erhöhter Druckbelastung ein gezieltes Einschmelzen des Wabenkerns zum monolithischen Laminat zu bewirken.

Spritzgießen punktueller Lasteinleitungselemente

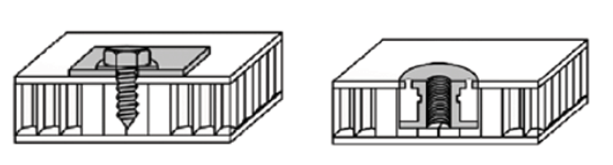

Die vergleichsweise geringe Festigkeit von FVK-Sandwichstrukturen in Dickenrichtung setzt für die punktuelle Lastübertragung, durch beispielsweise Schrauben, spezielle Anpassungen im Bereich der Fügestelle voraus. Hier gibt es unterschiedliche Verbindungskonzepte in der Literatur, welche je nach Last- und Einsatzfall zur Anwendung kommen. Für mittlere und hohe Lasten muss ein lokales Versteifen der Kernstruktur erfolgen, was z.B. durch Füllen des Kerns mit einer aushärtbaren Harz-Härter-Masse, dem Potting, erfolgt. Je nach Belastungsfall werden im Pottingmaterial zusätzlich metallische Inserts eingebettet (siehe Bild 1 und 2).

Sandwichverbundstrukturen; Potting (links); Potting mit eingebetteten metallischem

Insert

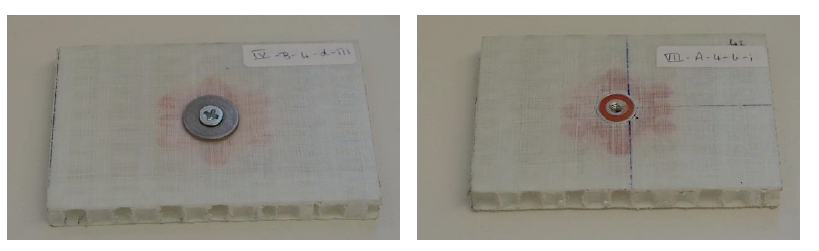

Potting (links); thermoplastisches Potting mit eingebetteten metallischem Insert

(rechts)

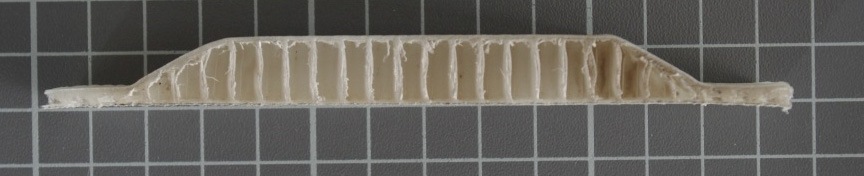

Während der Verarbeitung der Organosandwichhalbzeuge im Hybridspritzgussprozess besteht die Möglichkeit die Potting-Füllungen mittels Spritzguß und mit thermoplastischem Kunststoff zu realisieren. In experimentellen Untersuchungen konnte bereits nachgewiesen werden, dass eine reproduzierbare Füllung eines zuvor präparierten Kernbereichs mittels angepassten Spritzgießzyklus innerhalb weniger Sekunden möglich ist. Als Spritzgussmaterialen für das Kunststoff-Potting ist in den Versuchen, passend zum Matrixmaterial der Organosandwich- Halbzeuge, Polypropylen mit einem MFI von 23 g/10min verarbeitet wurden. Es konnten sowohl mittels Spritzguss reine Potting-Füllungen hergestellt, als auch ein metallischer Insert im Sandwich eingebettet werden.